Energetische Optimierung

von Druckstoß abgereinigten Filteranlagen

Bei der Zementherstellung dienen in den meisten Fällen Druckstoß abgereinigte Filteranlagen mit textilen Filterelementen zur Entstaubung der Produkt- und Abgasströme. Diese Filteranlagen haben in den vergangenen Jahren weniger effektive Verfahren, wie zum Beispiel Zyklone oder elektrische Abscheider, weitgehend verdrängt und beherrschen den Markt. Ausgerüstet mit Filterschläuchen, gefertigt aus hochwertigen Polymer- oder Glasfasern, beherrschen Druckstoß abgereinigte Filteranlagen nahezu jede Herausforderung, wenn es um die effektive Entstaubung von Abgasströmen geht.

Effektive Entstaubung von Abgasströmen

Der nachfolgende Beitrag behandelt die Möglichkeiten, diese Filteranlagen hinsichtlich ihrer Leistungsfähigkeit zu analysieren und zu steigern. Dazu werden ein geeignetes Messverfahren vorgestellt, mögliche Messaufgaben definiert und Lösungsansätze an einer real operierenden Schlauchfilteranlage diskutiert.

Die Vielfalt der am Markt operierenden Schlauchfilteranlagen ist enorm, deren Aufgaben lassen sich jedoch auf wenige immer wiederkehrende Parameter zusammenfassen:

- Zwingend ist die Einhaltung der aktuellen Gesetzgebung hinsichtlich gas- und staubförmiger Emissionen, die an die Umwelt abgegeben werden dürfen.

- Betriebswirtschaftliche Aspekte sowie die gegenwärtige Klimapolitik fordern einen möglichst geringen Energieeinsatz.

- Betriebsinterne operative Grenzen, wie zum Beispiel die Ventilatorleistung, erlauben nur eine Betriebsweise innerhalb derer.

- Wünschenswert sind ferner eine lange Standzeit der Filterschläuche und ein geringer Wartungsaufwand, um die Instandhaltungskosten zu senken.

Die soeben aufgeführten Parameter hängen jedoch zusammen und interagieren miteinander. Werden zum Beispiel die Filterelemente oft Druckstoß abgereinigt, sinkt damit zwar der Differenzdruck und in direkter Weise die Energiekosten, gleichzeitig steigt jedoch die Emission staubförmiger Partikel an und die Standzeit der Filterschläuche nimmt ab.

Um den optimalen Betriebspunkt einer bestehenden Filteranlage zu finden, sind daher zahlreiche zeitraubende Versuchsreihen üblich, die zudem den regulären Produktionsablauf stören können.

Zielführender ist ein davon unabhängiges Messverfahren, welches nicht in die Steuerung eingreift und dennoch quantitativ und in Echtzeit Änderungen im Verhalten der Filteranlage illustriert und dokumentiert.

Zu diesem Zweck entwickelte BWF Envirotec Messsonden, die auf dem Prinzip des Prandtl-Rohrs basieren. Die Messsonde wird in dem zu analysierenden Filterschlauch in beliebiger Höhe positioniert. Ist der Ventilator in Betrieb, durchströmt das Abgas den Filterschlauch von außen nach innen und steigt im Innern nach oben in Richtung Reingaskammer. Dabei wird die mittig positionierte Sonde umströmt. Deren Spitze weist eine Bohrung auf, die den sogenannten „Staudruck“ aufnimmt. An weiteren seitlichen Bohrungen strömt das Abgas vorbei, ohne sich zu stauen. Daher herrscht hier nur der statische Druck.

Die Bernoulli Gleichung definiert den Zusammenhang der beiden gemessenen Drücke:

p(Staudruck) = p(statisch) + p(dynamisch)

Aus dem dynamischen Druck lässt sich bei Kenntnis der Abgasdichte ϱ direkt die Aufströmgeschwindigkeit v im Filterschlauch berechnen:

p(dynamisch) = ½ * ϱ * v² und v = √(2*p(dynamisch)/ϱ)

Statischer und dynamischer Druck bzw. die daraus errechnete Aufströmgeschwindigkeit dienen im Folgenden als Richtungsweiser für mögliche Optimierungsaufgaben.

Das Messverfahren funktioniert autark. Benötigt wird lediglich ein 230 Volt Anschluss und ein Kabeldurchgang von der Reingaskammer zur Umgebung. Die Messsonden sind hitzebeständig und können daher bis Temperaturen von 220°C eingesetzt werden.

Zur Messung müssen die entsprechenden Kammern geöffnet, die Blasrohre vorübergehend entfernt und die Sonden in den Filterschläuchen in gewünschter Höhe positioniert werden. Danach werden die Blasrohre wieder montiert und die Kammern verschlossen. Damit ist die Messung vorbereitet. Gleichzeitige Messungen mit 4 Sonden innerhalb einer Kammer sind möglich. Je nach Messumfang fallen 2-3 Tage (zuzüglich Anreise) an.

Mit dem soeben beschriebenen Messverfahren können folgende für die Optimierung maßgebliche Größen schnell und ohne großen Aufwand ermittelt werden:

- Höhe des bei der Abreinigung erreichten Druckstoßes in den Filterschläuchen, je nach Position entlang des Blasrohrs

- Verteilung des maximalen Druckstoßes über die Höhe eines Filterschlauches

- Höhe des Druckstoßes im Filterschlauch in Abhängigkeit des Tankdrucks

- Einfluss der Ventilöffnungszeit auf den maximalen Druckstoß

- Einfluss der Zyklusdauer auf den Differenzdruck

- Einfluss der Abreinigungsreihenfolge auf den Differenzdruck

- Einfluss der Blaslochbohrungen auf den Druckaufbau im Filterschlauch

- Auswirkung von Ausströmdüsen und Venturi auf den Druckaufbau

- Einfluss unterschiedlicher Filtermedien auf den Differenzdruck

Nur einige der vielen oben aufgeführten Messaufgaben können im Folgenden beispielhaft diskutiert werden.

Der Betreiber beklagte einen hohen Differenzdruck bzw. unzureichenden Gasdurchsatz durch die Filteranlage, da die Ventilatorleistung erschöpft war. Beide Parteien einigten sich auf eine Messkampagne, um den Ursachen dafür auf den Grund zu gehen.

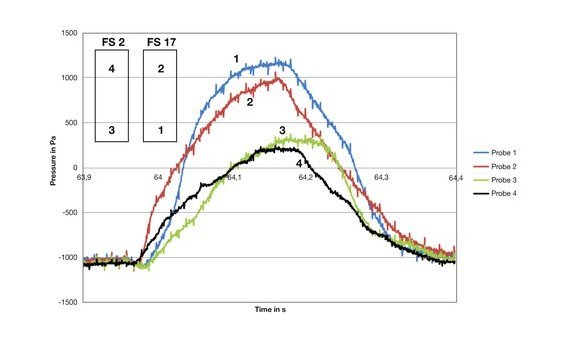

BWF Envirotec installierte 4 Messsonden an einem zunächst beliebig ausgewählten Blasrohr. Sonden 1 und 2 wurden in dem am Ende des Blasrohrs befindlichen Filterschlauch (FS17) in unterschiedlichen Höhen montiert. Die Montage der Sonden 3 und 4 erfolgte sinngemäß im zweiten Filterschlauch vom Drucktank aus gesehen.

Abbildung 1 zeigt den gemessenen Druckaufbau während der Druckstoßabreinigung in Abhängigkeit von der Messdauer. Da die Messung im laufenden Betrieb erfolgt, liegt vor Beginn der Abreinigung für beide Filterschläuche 2 und 17 auf der Reingasseite ein Unterdruck von -1000 Pa gegenüber der Rohgasseite an.

Sobald sich das Ventil des Drucktanks öffnet, strömt Druckluft über das Blasrohr in die darunter hängenden Filterschläuche ein. Diese füllt den Filterschlauch, kompensiert den Unterdruck und baut einen Überdruck gegenüber der Rohgasseite auf. Nur dann bläht sich der Filterschlauch auf und kann den anfiltrierten Staubkuchen abwerfen. Bei ungenügendem Druckaufbau erfolgt keine Abreinigung des Filterkuchens und der Filterschlauch setzt nach der Abreinigung dem durchströmenden Gasstrom denselben Widerstand entgegen wie vor der Abreinigung.

Abb. 1: Druckaufbau während der Abreinigung in Filterschläuchen 2 und 17

Wie eindeutig ersichtlich ist, unterscheidet sich der Druckaufbau innerhalb eines Filterschlauchs kaum. Die oben angebrachte Sonde zeigt den Beginn des Druckaufbaus früher an als die untere, da die Abreinigungsluft einige Millisekunden benötigt, um nach unten zu strömen. In der maximalen Höhe des Drucks unterscheiden sich die Sonden 1 und 2 (bzw. 3 und 4) nur wenig. Das bedeutet, dass innerhalb eines Filterschlauches der Druckaufbau entlang der Höhe relativ gleichmäßig erfolgt.

Deutliche Unterschiede zeigen sich aber bei der Position des Filterschlauches in Bezug auf das Blasrohr. Der am Ende des Blasrohrs installierte Filterschlauch 17 erreicht einen maximalen Überdruck von 1000 Pa gegenüber der Rohgasseite. Die Erfahrung lehrt, dass dies meist ausreichend für eine wirkungsvolle Abreinigung des anfiltrierten Filterkuchen ist. Bei Filterschlauch 2 scheint dies nicht der Fall zu sein. Die Nulllinie wird gerade so überschritten, demnach ist von einer ungenügenden Abreinigung auszugehen. Die Überprüfung weiterer Blasrohre und Filterschlauchpositionen ergab, dass alle Filterschläuche in den vorderen Positionen an demselben Symptom litten.

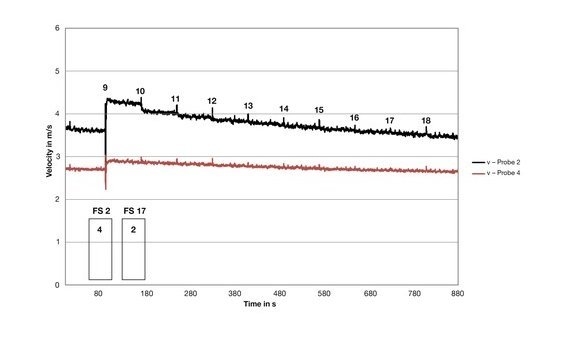

Abb.2: Zeitlicher Verlauf der Strömungsgeschwindigkeit in Filterschläuchen 2 und 17

Abbildung 2 illustriert eindrucksvoll mögliche Auswirkungen einer Druckstoß Abreinigung. Nach erfolgter Abreinigung von Filterschlauch 17 (schwarze Linie) sinkt der Widerstand gegenüber dem durchströmenden Gas, da der Staubkuchen entfernt wurde. Dies drückt sich durch eine spontane Erhöhung der Strömungsgeschwindigkeit im Filterschlauch von ca. 3,6 m/s auf ca. 4,3 m/s in Richtung Reingaskammer aus. Damit wird die, durch den bereits beschriebenen hohen Druckaufbau vermutete, wirkungsvolle Abreinigung in Filterschlauch 17 erneut bestätigt.

Filterschlauch 2 (rote Linie) weist eine nur geringfügige Zunahme der Strömungsgeschwindigkeit auf, was den Verdacht einer unzureichenden Abreinigung dieses Filterschlauchs erhärtet. Die insgesamt deutlich geringere Strömungsgeschwindigkeit zeigt auf, dass die vorne positionierten Filterschläuche in weitaus geringerem Maße zum Filtrationsprozess beitragen.

Eine weitergehende detaillierte Analyse des zeitlichen Verlaufs der Strömungsgeschwindigkeit in Filterschlauch 17 (schwarze Linie) zeigt eine weitere Auffälligkeit. Direkt nach erfolgter Abreinigung (bei Zeitachse 80 sec) tritt, wie bereits erwähnt, eine schlagartige Erhöhung der Strömungsgeschwindigkeit auf ca. 4,3 m/sec ein, gefolgt von einer kontinuierlichen Abnahme (verursacht durch den Zuwachs an Filterkuchen), bis bei Zeitachse 180 sec eine unerwartete abrupte Abnahme um ca. 0,2 m/sec erfolgt. Diese geschieht zeitgleich mit der Abreinigung der benachbarten Schlauchreihe 10, so dass davon auszugehen ist, dass dort abgereinigter Staub an der zuvor gepulsten Schlauchreihe 9 wieder angesaugt wird. Wie sich aus der Erfahrung zeigt, tritt dies umso mehr auf je feiner und freifließender der Filterstaub ist.

Bei der Abreinigung weiter entfernter Schlauchreihen klingt der Effekt der Wiederanlagerung ab und ist vier Reihen weiter (Zeitachse ca. 400 sec) nicht mehr wahrnehmbar.

Ohne Wiederanlagerungseffekte würde die Strömungsgeschwindigkeit im Filterschlauch 17 deutlich langsamer abnehmen. Dadurch bliebe der höhere Gasdurchsatz wesentlich länger erhalten und würde zu einer geringeren dp Zunahme führen.

Dies lässt sich durch eine Änderung der Abreinigungsreihenfolge von direkt aufeinanderfolgend (Reihe nach Reihe) zu springend (3 Reihen überspringend) erreichen.

Geringfügige konstruktive Änderungen am Blasrohr sowie eine angepasste Abreinigungsreihenfolge konnten den Differenzdruck verringern bzw. den Gasdurchsatz durch die Filteranlage erhöhen.

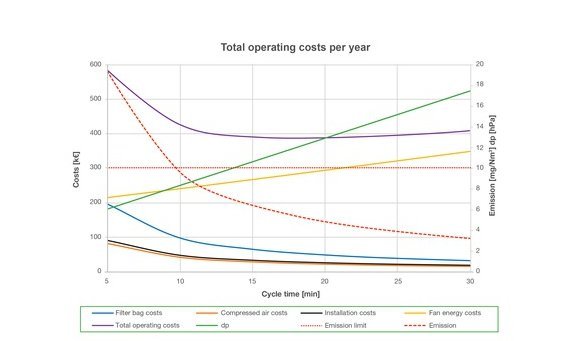

Als abschließendes Beispiel soll die Optimierung der Gesamtkosten einer Filteranlage anhand der eingestellten Zyklusdauer dienen. BWF Envirotec definiert Zyklusdauer als die Zeitdauer bis ein und dieselbe Filterschlauchreihe erneut abgereinigt wird.

Abb.3: Einzel- und Gesamtkosten in Abhängigkeit der Zyklusdauer

In Abbildung 3 werden auf der linken Achse die Einzel- sowie die Gesamtkosten in Abhängigkeit der gewählten Zyklusdauer dargestellt. Die rechte Achse zeigt Emission und Differenzdruck, die eventuell einen begrenzenden Einfluss auf die Wahl der optimalen Zyklusdauer ausüben könnten.

Eine Verkürzung der Zyklusdauer, d.h. häufigeres Abreinigen eines Filterschlauches, beeinflusst den Differenzdruck in positiver Weise, dieser und damit die Energiekosten des Ventilators nehmen dementsprechend ab. Gegen diese Betriebsweise spricht eine drastische Zunahme der Staubemission verursacht durch die zahlreichen Emissionspeaks, die bei jeder Druckstoß Abreinigung auftreten. In diesem Beispiel wird die gesetzliche Vorgabe bei einer Zyklusdauer, kleiner als 10 Minuten, überschritten, so dass hier eine operative Grenze erreicht ist.

Eine Verlängerung der Zyklusdauer wirkt sich hingegen positiv durch eine starke Abnahme der Staubemission aus und ist aus Gründen des Umweltschutzes vorzuziehen. Gleichzeitig sinken die Kosten für die Druckluft, da weniger oft abgereinigt wird.

Auch Filterschlauchbeschaffungs- und Montagekosten reduzieren sich mit einer längeren Zyklusdauer, da weniger Pulsen geringeren mechanischen Verschleiß und Alterung an den installierten Filterschläuchen verursacht und diese eine längere Standzeit erreichen.

Dem gegenüber stehen die ansteigenden Energiekosten für den Ventilator und das Erreichen der Leistungsgrenze. Im gezeigten Beispiel würden die geringsten Gesamtkosten bei einer Zyklusdauer von ca. 20 Minuten, einem Differenzdruck von 13-14 hPa sowie einer Staubemission von ca. 5 mg/Nm³ auftreten. Wäre dagegen die Leistungsgrenze des Ventilators bei 12 hPa erreicht, müsste die Zyklusdauer auf 15 Minuten verkürzt werden.

Auf diese oder ähnliche Weise kann BWF Envirotec eine bestehende Filteranlage individuell auf ihre günstigsten, aber auch machbaren Stellgrößen optimieren und gleichzeitig die geringst möglichen Gesamtkosten erreichen.

Zusammenfassung

Bestehende Filteranlagen arbeiten oft nicht in ihrem energetischen Optimum. Das erhöht die Gesamtkosten und schadet der Umwelt. Das Serviceteam von BWF Envirotec bietet eine Lösung in Form einer Filteranlagenoptimierung mit eigens dafür entwickelten Messsonden. Diese sind praktisch in jeder Druckstoß abgereinigten Filteranlage mit senkrecht eingebauten Filterschläuchen einsetzbar. Die Messung greift nicht in die Steuerung der Filteranlage ein, liefert aber aussagekräftige Daten in Echtzeit. Aus den ermittelten Daten kann umgehend der optimale Betriebspunkt sowie die niedrigsten Gesamtkosten ermittelt werden. Bei großen Filterhäusern, wie zum Beispiel einem Zementofenfilter amortisieren sich die Kosten der Meßkampagne innerhalb weniger Wochen. Eine Messkampagne kann idealerweise im Rahmen weiterer Dienstleistungen des BWF Envirotec Serviceteams wie Filterschlauchmontage, Filterhauswartung und Leckagetest erfolgen.

Autor

Ernst Rohner ist Director Global Process & Application Technology bei BWF Envirotec.